La storia dell’alluminio

L’alluminio viene identificato per la prima volta nel 1807 nell’allume dallo scienziato inglese Humphry Davy, che ipotizzò che l’”alum” fosse il sale di un metallo ancora sconosciuto a cui diede il nome di “alumium”, successivamente modificato in “aluminium”.

Solo nel 1825 il fisico danese Hans Cristian Oersted riuscì a produrre alcune gocce di alluminio, e fu un suo discepolo tedesco Freidirich Wohler a dimostrare molte delle proprietà del metallo.

Agli inizi del XIX secolo l’alluminio era considerato più prezioso dell’oro ed ebbe un breve successo in gioielleria e nella posateria.

Napoleone III riservava un servizio da tavola in alluminio per gli ospiti più importanti. Gli altri dovevano accontentarsi di posate d’oro.

Le sue proprietà meravigliarono già nel 1857 lo scrittore Charles Dickens che scriveva:

“Cosa ne pensate di un metallo bianco come l’argento, inalterabile come l’oro, di facile fusione come il rame, duro come l’acciaio, che è malleabile, duttile e che ha la singolare proprietà di essere più luminoso del vetro?

Tale metallo esiste e in considerevoli quantità sulla superficie terrestre”.

Composizione dell’alluminio

È presente in numerosi minerali ed in natura è sempre combinato con altri elementi come silicio, zolfo e ossigeno. L’alluminio è il terzo elemento più diffuso nella crosta terrestre (8,2%), dopo ossigeno (45,5%) e silicio (25,8%).

Viene identificato con il simbolo chimico “Al”.

Il minerale con il più alto contenuto di alluminio è la bauxite, un’argilla granulosa o rocciosa con colori che vanno dal grigio al rossastro ed è un miscuglio risultante da processi di alterazione di rocce e gessi contenenti idrossido di alluminio.

La bauxite prende il suo nome da Les Baux, una cittadina francese situata sui Pirenei, dove venne identificata per la prima volta.

L’alluminio ha poco più di cento anni, ciò nonostante è da considerarsi un metallo “recente” se paragonato al ferro e all’acciaio che hanno segnato le tappe fondamentali della civilizzazione dell’uomo e soprattutto della rivoluzione industriale.

L’alluminio è riuscito in poco tempo ad imporsi nella società industriale portandosi al secondo posto dopo l’acciaio.

Dove si trovano i principali paesi estrattori di bauxite:

- Cina

- India

- Russia

- Australia

- Canada

- Brasile

- Stati Uniti

- Francia

Oggi l’alluminio è spinto da una crescente domanda in Cina, seguita da Medio Oriente e India.

L’alluminio primario (dalla natura)

Come accennato in precedenza, l’alluminio si trova in natura all’interno della bauxite, un’argilla granulosa o rocciosa situata in cave a cielo aperto, che contiene una quantità di allumina che varia dal 30 al 55% mentre la restante parte che la compone è formata principalmente da silice (ovvero biossido di silicio, SiO2), ossidi di ferro e diossido di titanio.

L’allumina o ossido di alluminio (Al2O3) è la materia prima chiave per la produzione di alluminio e si presenta sotto forma di una polvere bianca.

Per l’estrazione di allumina dalla Bauxite si utilizza il Processo Bayer.

Ideato nel 1887 da Karl Bayer questo processo si suddivide in tre fasi:

Fase di digestione: in un bagno della bauxite all’interno di una soluzione di idrossido di sodio ad una temperatura attorno ai 175°C. Questa operazione converte l’allumina in Al(OH)4-.

Gli altri componenti della bauxite non possono essere dissolti nel bagno idrossilico; vengono perciò filtrati e scartati quali impurità solide prendendo il nome di Fango Rosso, che presenta seri problemi di smaltimento.

- Fase di precipitazione: in questa fase il bagno idrossilico viene raffreddato, consentendo all’idrossido di alluminio di precipitare sotto forma di solidi bianco.

- Fase di calcinazione: a questo punto l’idrossido di alluminio viene scaldato ad una temperatura che supera i 1000°C e qui inizia la decomposizione chimica in Allumina.

Una volta ottenuta l’allumina, questa viene trasferita agli impianti di riduzione chiamati Smelters, solitamente situati vicino alle cave di estrazione.

Estrazione dell’alluminio

Estrazione dell’alluminio dall’allumina tramite il processo elettrolitico Hall-Hèroult

L’atomo di alluminio nell’allumina è legato all’ossigeno e deve essere scisso mediante elettrolisi per ottenere il metallo.

Questo processo avviene in grandi linee di produzione e richiede molta energia e di conseguenza molta elettricità.

È nel 1886, quando l’elettricità è resa più accessibile con la dinamo, che il francese Paul-Louis Toussaint Héroult, e l’americano Charles Martin Hall brevettano, all’insaputa l’uno dell’altro, un processo di produzione, ancora attuale, che sfrutta l’elettrolisi.

Grazie alla loro scoperta, l’alluminio, inizia a essere prodotto in grandi quantitativi che ne abbattono i costi e lo trasformano in uno dei metalli più usati al mondo.

La trasformazione di allumina in alluminio liquido avviene alla temperatura di 950°C in un bagno fluorinato, attraversato da una corrente elettrica ad alta intensità.

Il processo elettrolitico avviene nelle celle elettrolitiche dove i catodi di carbonio formano il fondo della cella e della e agiscono come elettrodi negativi.

Con tale procedimento si ottiene una miscela liquida omogenea fin da 940÷980 °C.

Il catodo (negativo) è costituito da uno strato uniforme di carbone che ricopre il fondo della cella, l’anodo (positivo) da barre di carbone immerse nella miscela liquida.

Al passaggio della corrente continua, al catodo avviene la formazione di alluminio metallico.

Il metallo è poi solidificato in pani con impresso il grado di purezza, cioè il titolo, che è compreso tra il 99,0% e il 99,7%.

Al polo positivo si forma ossigeno gassoso che reagisce con il carbone delle barre, consumandole.

Si sviluppano ossido, anidride carbonica e calore che contribuisce a mantenere alta la temperatura della miscela.

L’alluminio secondario (da riciclo)

L’alluminio ottenuto attraverso il riciclo dei rottami rappresenta un vantaggio non solo in termini economici, ma anche in termini ambientali.

Infatti i rottami di alluminio derivano dalla raccolta di tutti gli scarti di produzione che, anziché essere considerati rifiuti, divengono una preziosa materia prima completamente riutilizzabile, permettendo il risparmio di risorse naturali e l’eliminazione dei rifiuti solidi.

L’alluminio può essere utilizzato ripetutamente senza comprometterne la qualità, garantendo quindi un risparmio di energia, è un materiale che non viene consumato ma semplicemente utilizzato per l’intera durata del servizio di un prodotto.

Dalla riconversione dei rottami, che sarebbero destinati ad accrescere il pericoloso degrado della natura, si determina la produzione di alluminio secondario con ottime proprietà metallurgiche.

Una volta raccolto il materiale viene classificato e verificato nella corrispondenza di standard internazionali prefissati.

Al fine di garantire la qualità del prodotto le raffinerie, durante tutto il processo di trasformazione e alla fine del ciclo, con l’utilizzo d’impianto specifici altamente sofisticati e tecnologicamente all’avanguardia ne garantiscono la qualità classificandoli in leghe di alluminio in base alle percentuali chimiche dei materiali contenuti.

L’alluminio secondario è impiegato da numerosissime aziende per la fabbricazione dei più svariati materiali di basso, medio e largo consumo.

Proprietà dell’alluminio

Leggerezza: Le ottime caratteristiche fisico meccaniche, legate al minor peso a parità di volume, hanno consentito alle leghe di alluminio di sostituire in gran parte l’utilizzo dei materiali ferrosi.

A parità di volume l’alluminio pesa 2,70 kg/dm3, pari un terzo dell’acciaio (7,9 kg/dm3) e del rame (8,93 kg/dm3).

Resistenza alla corrosione: Quando l’alluminio viene esposto all’aria e all’umidità si forma uno strato di ossido che protegge la superficie da ulteriore ossidazione.

Questo strato di ossido autoprotettivo conferisce all’alluminio la resistenza che ha contro il deterioramento dovuto agli agenti atmosferici o alle atmosfere industriali.

Essendo resistente agli agenti atmosferici, è particolarmente ideale per la fabbricazione di parti destinate ad essere esposte in ambienti molto aggressivi e caratterizzati da una forte concentrazione salina, come nell’industria navale.

Conducibilità termica ed elettrica: l’alluminio garantisce una conduttività termica elevata, circa tre volte superiore a quella dell’acciaio; una proprietà che rende l’alluminio un materiale importante sia per il raffreddamento che per il riscaldamento (adatto quindi per gli scambiatori di calore, per esempio).

L’alluminio è un buon conduttore elettrico, secondo solo al rame.

Riciclabilità: l’alluminio può essere riciclato al 100% ed infinite volte senza perdere le sue caratteristiche originali.

Attualmente il 60% dell’alluminio in circolazione proviene dal riciclo.

Estetica: L’alluminio è il simbolo del design più ricercato del nostro tempo.

Infatti, beni e oggetti di straordinaria bellezza che possono essere di uso quotidiano, opere d’arte, nel settore della tecnologia o dell’architettura sono fatti di alluminio.

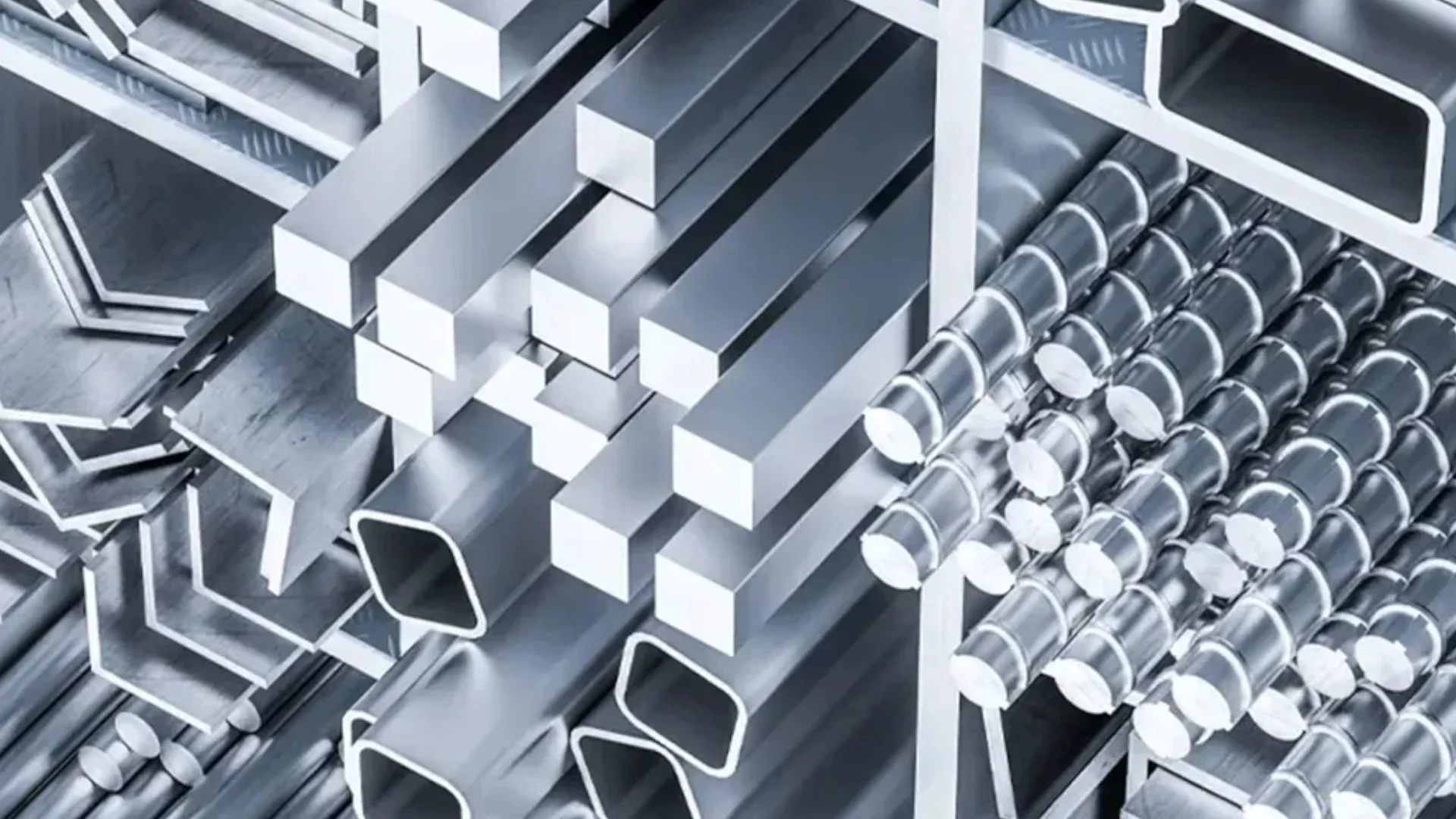

Le applicazioni dell’alluminio

L’alluminio e le sue leghe presentano notevoli proprietà fisico-chimiche, trovano ampia applicazione nella meccanica in generale e nei settori automobilistico, navale, motoristico, strutturale, imballaggi, casalinghi, ecc.

L’alluminio è molto utilizzato anche nel campo dell’oleodinamica, grazie alle particolari caratteristiche di tenuta a pressione per parti di pompe anche complesse, così come nella produzione dei compressori.