Nella realizzazione di fusioni in alluminio la corretta gestione della lega, durante i processi fusori e di mantenimento, riveste un punto chiave per il raggiungimento della qualità finale dei getti.

Ormai da diversi anni il mercato richiede fusioni in lega di alluminio dalle elevate qualità per le varie applicazioni dei getti nei settori più disparati che, sempre più, scelgono le fusioni in alluminio per lo sviluppo di molteplici particolari grazie alle sue principali caratteristiche come: leggerezza, saldabilità, resistenza e caratteristiche meccaniche varie.

L’auto-motive ha sempre fatto da capofila per il numero di fusioni richieste alle fonderie, ma oltre a questo, ha preteso dalle stesse un livello sempre maggiore in termini di qualità delle fusioni in alluminio innalzando così anche la cultura “fusoria” per lo svolgimento delle corrette operazioni da adempiere durante i processi fusori.

In questo articolo, senza avere l’ambizione di approfondire tutti gli aspetti tecnici, descriverò sinteticamente i processi principali e ti accompagnerò nelle varie fasi che ci consentono di ottenere un bagno di alluminio con elevate qualità, ovvero la lega di alluminio fusa da cui verranno create le tue fusioni.

Innanzitutto, porrei particolare attenzione ai fattori che possono guastare il bagno di alluminio, tra le principali cause possiamo citare:

- Utilizzo di alluminio di carica sporco, unto o umido;

- Contatto diretto con la fiamma;

- Temperatura della lega eccessivamente alta;

- Scarsa manutenzione dei forni, delle siviere e delle varie attrezzature (tazze e canaline);

- Trattamenti della lega inadeguati;

Una corretta gestione del bagno di alluminio deve evitare queste pratiche negative mentre si dovranno favorire processi adatti a sviluppare ed ottenere getti in alluminio con le migliori qualità estetiche, morfologiche e funzionali.

Tra le operazioni a cui in Eurofondalp poniamo particolare attenzione rientrano le seguenti:

- Manutenzione di forni e attrezzature

- Qualità della materia introdotta nel forno;

- Processi di fusione corretti;

- Scorifica & Disossidazione del bagno;

- Degasaggio;

Manutenzione di forni e attrezzature

Prima della qualità della materia prima introdotta nei forni è importante assicurarsi che forni, materiale refrattario e le varie attrezzature utilizzate nella gestione delle fasi di caricamento forno, fusione e gestione del materiale fuso siano soggette a controlli e manutenzioni periodiche onde da evitare la contaminazione del bagno da parte di impurità che rischierebbero di essere trasferite nei getti.

Qualità della materia prima introdotta nel forno

Se un tempo non era insolito fondere pezzi di rottami direttamente nei forni della fonderia per risparmiare sul prezzo di acquisto dell’alluminio, oggi questa pratica risulta obsoleta e di poca utilità, in quanto il rottame di per sé non presenta delle caratteristiche fisico/chimiche tali da garantire la realizzazione di getti di qualità.

Solitamente in fonderia il bagno di alluminio viene ottenuto utilizzando lingotti (circa il 70%) e materiale secondario di recupero come colate e materozze delle produzioni precedenti (circa il 30%).

Il riciclo di materozze e appendici di colata è consentito ma non deve mai superare il limite massimo del 40% del peso totale della carica.

Da oltre 30 nella fonderia Eurofondalp, viste le crescenti richieste di fusioni di alluminio in sabbia a verde (terra) di qualità, è stata fatta la scelta di acquistare lingotti di alluminio solo da aziende leader nel settore, evitando l’acquisto da alcuni commerciati che possono garantire un risparmio economico ma spesso non una materia prima di elevata qualità.

Assolutamente sconsigliata è la fusione di bave e trucioli.

Questi, essendo di ridotta massa e con una superficie laterale estesa, si trasformerebbe completamente in ossidi aggravando la qualità della lega utilizzata per la produzione dei getti.

Processi di fusione corretti

Il processo di fusione dei pani e delle materozze deve essere svolto nella maniera più veloce possibile ed è necessario evitare il surriscaldamento senza superare la temperatura massima di fusione 780°C, perché potrebbe causare un aumento dell’ossidazione e il rapido esaurimento degli elementi alliganti che compongono la lega, in particolar modo quelli più basso fondenti come il magnesio.

Quando la fusione di pani e materozze è ultimata si dovrà mantenere la corretta temperatura nel forno. All’innalzarsi della tempura corrisponde un aumento considerevole della reattività dell’alluminio con l’ambiente, quindi, la lega assorbirà molto facilmente l’idrogeno e diventerà più aggressiva nei confronti dei refrattari e delle attrezzature con cui verrà in contatto.

La fiamma del bruciatore dovrà essere tarata con operazioni di controllo periodiche, da parte di tecnici abilitati, onde evitare una eccessiva ossidazione della lega con conseguente produzione di scoria e aumento del tempo di fusione.

Scorifica & Disossidazione del bagno

Le operazioni di scorifica prevedono l’utilizzo di scorificanti per rimuovere le impurità dalla parte superiore del bagno, ovvero gli ossidi più comuni dal metallo.

Nelle formulazioni più comuni, il componente principale degli scorificanti è il fluorosilicato di sodio, Na2SiF6.

L’azione di pulizia del bagno, chiamata anche disossidazione, è un effetto dell’energia superficiale del flusso.

Ossidi e altre impurità, tra le quali legami intermetallici, vengono strappati via meccanicamente ricoperti dal flusso e riportati in superficie come scoria.

La condizione primaria è costituita dal punto di fusione del flusso che deve permettere lo sviluppo della corretta reazione esotermica, favorendo la separazione dell’alluminio liquido dalla scoria carbonizzata.

Flussi di Copertura

I flussi di copertura sono miscele di vari sali, i più comuni dei quali sono composti principalmente da cloruri alcalini e fluoruri contenuti in diverse percentuali.

Isolano il metallo fuso dall’atmosfera formando uno strato protettivo sulla superficie del liquido proteggendolo dall’ossidazione e dalle reazioni che si potrebbero avere con l’umidità dell’aria e dalle fiamme dei bruciatori.

Degasaggio

La tecnologia del degasaggio dell’alluminio nasce con l’obiettivo di rimuovere i gas con elevata solubilità, come l’idrogeno, che vengono assorbiti dall’alluminio liquido.

Gli atomi di idrogeno sono solubili solamente quando l’alluminio è allo stato liquido e la solubilità cresce all’aumentare della temperatura.

Durante il processo produttivo, col ridursi della temperatura, tale solubilità decresce e i cristalli di alluminio tendono ad eliminare l’idrogeno in eccesso; tuttavia, il rapido raffreddamento del metallo liquido non consente a tutto l’idrogeno di essere espulso dal reticolo cristallino, andando quindi a prendere posto negli interstizi ai bordi dei cristalli in formazione.

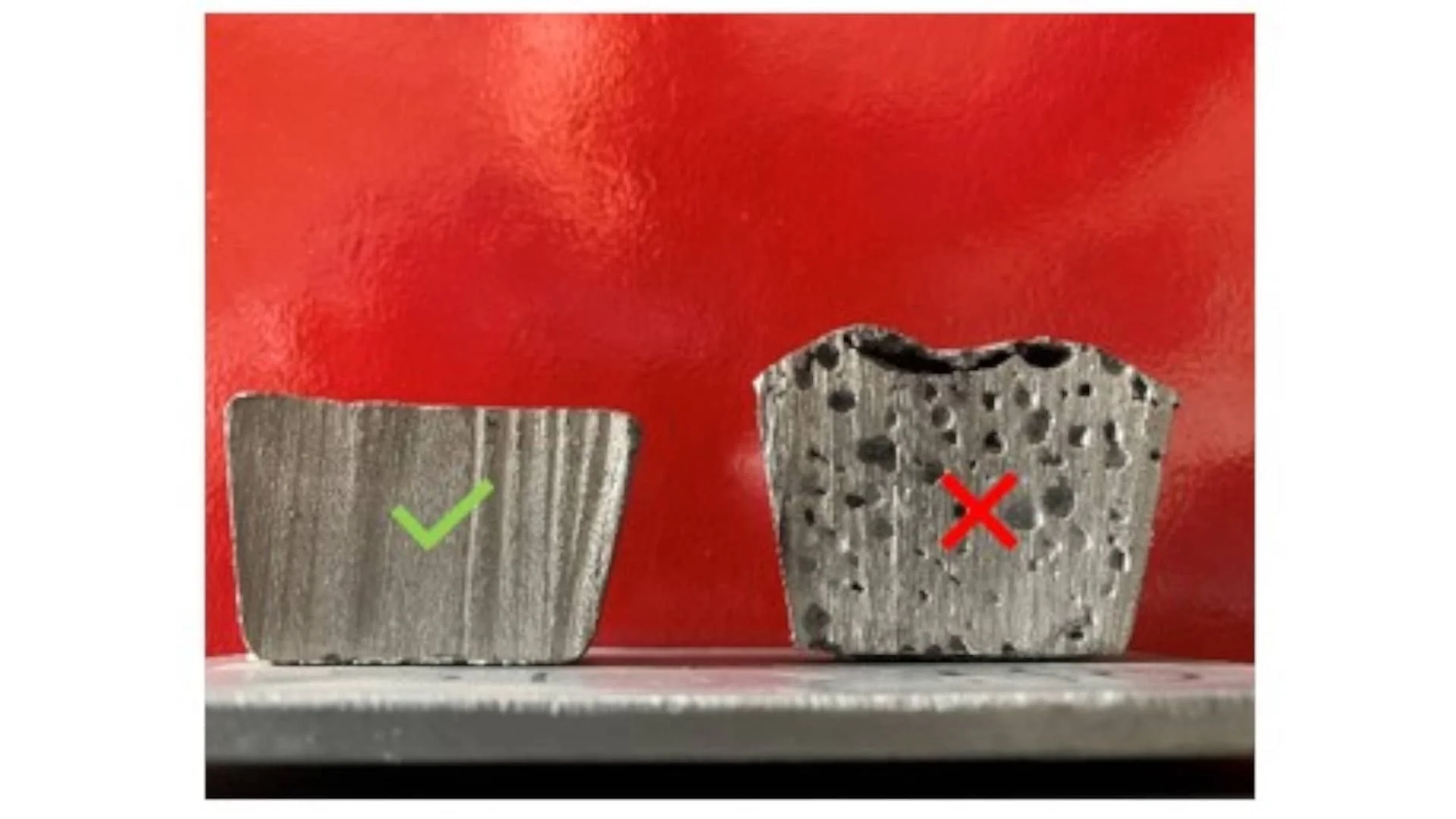

Si formano dunque delle bolle distribuite all’interno della massa del getto caratterizzate da una forte pressione del gas che oltre a ridurne le caratteristiche tecnologiche (possibilità di trattamenti termici, saldabilità, ecc.) ne riduce anche quelle meccaniche (resistenza meccanica, durezza e allungamento percentuale).

Il degasaggio dell’alluminio riduce, per questo motivo, i classici problemi di porosità della lega, dovuti alla presenza di bolle gassose di idrogeno nel metallo fuso. Come risultato accessorio si ottiene inoltre anche l’eliminazione di una parte delle inclusioni non metalliche in sospensione come gli ossidi e intermetallici che coinvolgono gli alliganti presenti nella lega es. ossidi di magnesio (MgO) e sue cristallizzazioni come Mg2AlO4, Mg2SiO4,….

I migliori risultati di depurazione della lega vengono raggiunti eseguendo trattamenti con gas inerti come Azoto e/o Argon, con l’intento di rimuovere l’idrogeno disciolto e ridurre gli ossidi presenti nel bagno.

Per una miglior distribuzione del gas nel metallo si utilizzano degli appositi rotori che iniettano gas e ruotando lo distribuiscono nel bagno di alluminio raggiungendo così tutta la massa fusa.

Le operazioni e le buone pratiche di gestione del bagno di alluminio sin qui descritte, prese singolarmente sono per noi l’equivalente degli strumenti di un’orchestra, serve una direzione magistrale per accordarli l’un l’altro ottenendo una grandiosa sinfonia che per noi di Eurofondalp è rappresentata da ogni getto che produciamo: musica per le nostre orecchie.