Nella realizzazione di fusioni in lega di alluminio con la tecnologia della sabbia a verde, meglio conosciuta come “fusioni in terra”, i forni ricoprono un ruolo chiave in termini qualitativi e quantitativi della lega ottenuta.

In questo articolo elencherò, in maniera generica, le varie tipologie di forni che vengono maggiormente impiegati in fonderia.

Partiamo dall’inizio… cos’è un forno e a cosa serve?

Il forno è un ambiente in cui si produce calore, con diversi sistemi e fonti di energia, allo scopo di portare ad una determinata temperatura l’alluminio (o altro materiale) in esso caricato al fine di ottenere determinate trasformazioni chimico-fisiche.

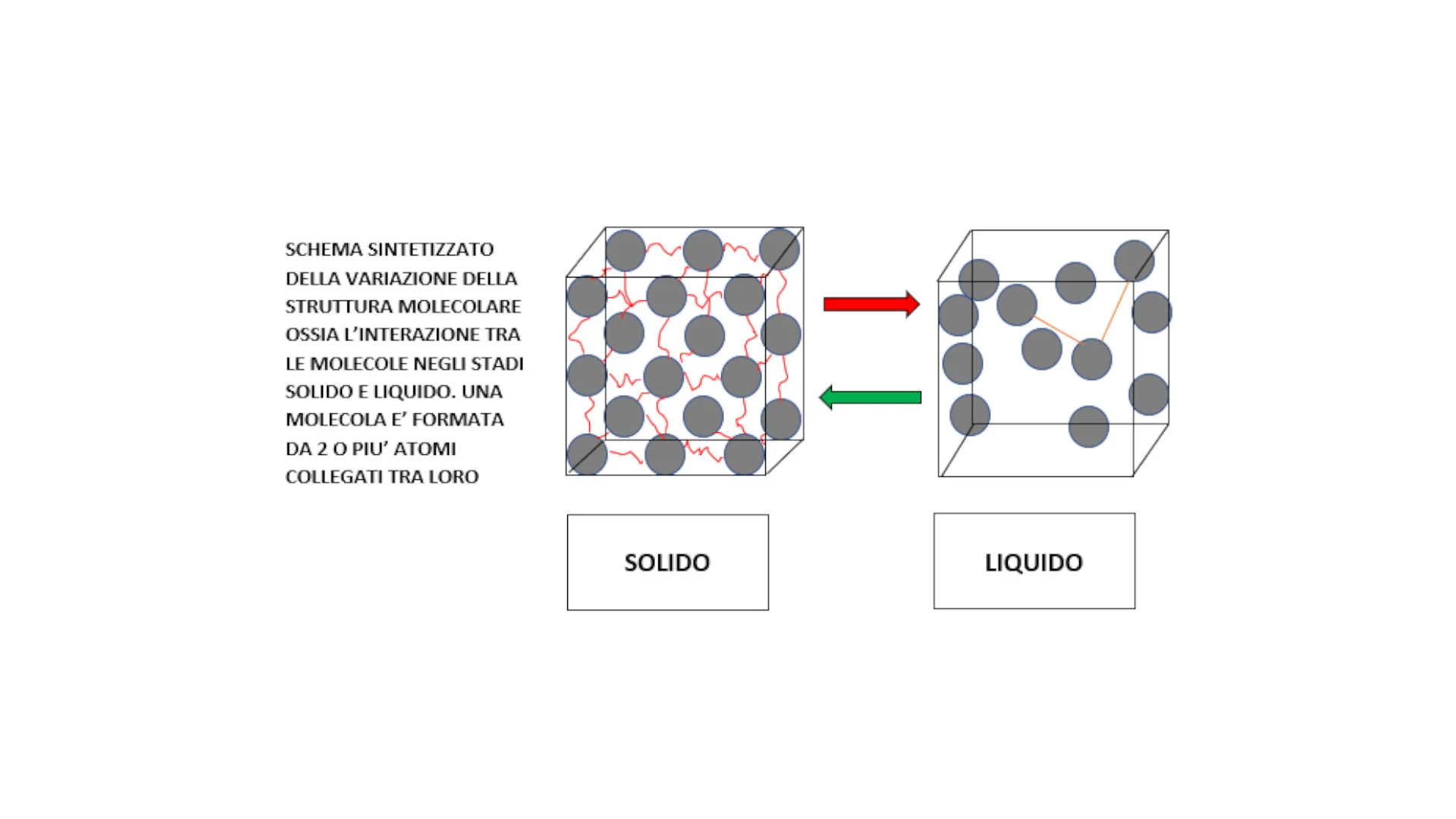

Gli atomi di una sostanza durante lo stato solido si presentano ordinati secondo strutture reticolari caratterizzate da gradi di simmetria a cui corrispondono determinate forze di legame.

Per effetto dell’energia interna che possiedono gli atomi, questi hanno la possibilità di spostarsi, con andamento oscillatorio, dalla posizione di equilibrio imposta dalle forze di legame nella struttura cristallina.

Con la somministrazione di calore aumenta l’energia cinetica degli atomi con il conseguente scostamento dell’equilibrio.

Quando l’energia interna raggiunge valori tali da vincere le forze di legame reticolare, gli atomi sono in condizione di allontanarsi dalla posizione rigida imposta dalla struttura cristallina e di assumere una configurazione disordinata tipica dello stato liquido.

La temperatura alla quale un corpo solido fonde è detta temperatura o punto di fusione e si mantiene costante fino a quando tutto il corpo non è passato allo stato liquido.

La quantità di calore che bisogna fornire all’unità di massa, alla temperatura di fusione, è detta calore latente di fusione.

Nella lavorazione di fonderia si deve tener conto del ritiro lineare per le dimensioni finali del pezzo o getto, questa dovrà essere calcolata durante la progettazione dimensionale modello.

Il ritiro lineare nelle leghe di alluminio è di circa 1,15/1,25 cm per m, ma alcuni fattori come durezza di stampata delle staffe e anime particolarmente dimensionate possono ridurre questa misura.

Il ritiro lineare si misura nell’intervallo tra la temperatura di fusione e la temperatura ambiente (20°C).

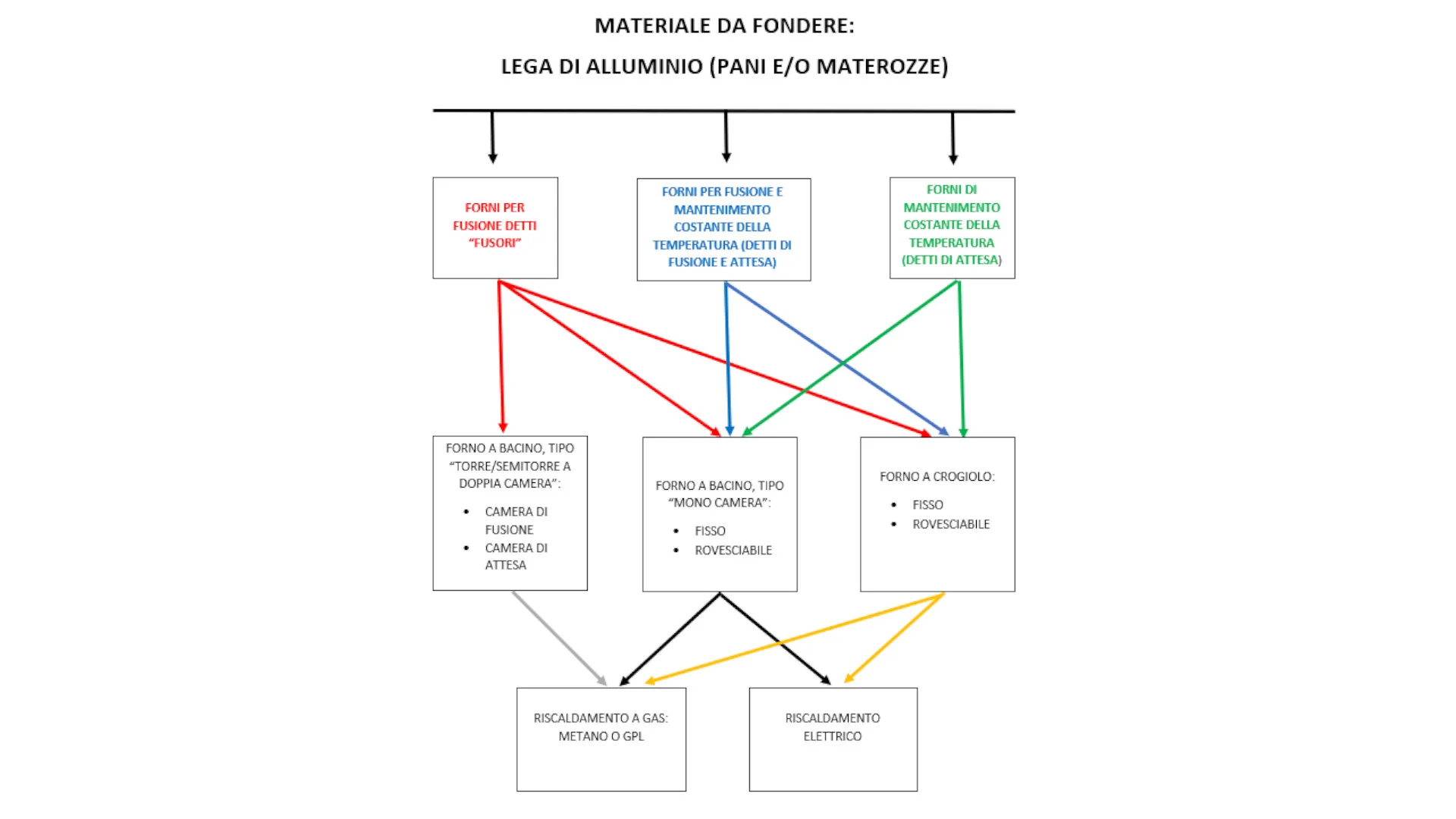

Dopo aver descritto i passaggi dell’alluminio dallo stato solido allo stato liquido raggruppiamo, per semplicità, i forni oggi maggiormente utilizzati in tre categorie:

- FORNI PER FUSIONE comunemente chiamati FUSORI

- FORNI PER FUSIONE E MANTENIMENTO COSTANTE DELLA TEMPERATURA

- FORNI DI MANTENIMENTO COSTANTE DELLA TEMPERATURA comunemente chiamati di ATTESA

Forni a bacino tipo torre/semitorre a doppia camera

Il caricamento del materiale da fondere avviene dall’alto tramite ceste automatizzate in cui vengono riposti lingotti e/o materozze.

Il materiale solido stazione nella camera fusoria del forno dove i bruciatori ne promuovono il passaggio alla fase liquida. In questo tipo di forni, il materiale è direttamente a contatto con la fiamma dei bruciatori. Man mano che si liquefa il metallo raggiunge la camera di mantenimento dove rimarrà fino al momento dello spillamento.

Lo “spillaggio” può avvenire tramite inclinazione del forno, nel caso sia presente un becco di versamento oppure tramite la rimozione del tappo di spillamento posta della parte inferiore del forno.

Periodicamente durante il turno di lavoro si prevedono le attività di pulizia del bagno da ossidi e da residui di scoria.

Forno a bacino tipo mono camera

Il caricamento dei lingotti e/o materozze può avvenire sia mediante cesta automatizzata che manualmente da parte dell’operatore nell’apertura posta su un lato del forno.

Durante la fusione il materiale è direttamente a contatto con la fiamma dei bruciatori. Al termine del processo fusorio l’alluminio liquido che staziona nell’unico bacino di cui il forno è dotato, viene sottoposto alla rimozione della scoria ed eventuali trattamenti metallurgici successivi, in modo da essere reso disponibile al successivo “spillaggio” da parte dell’operatore. Il prelievo del metallo può essere effettuato tramite becco di travaso previa inclinazione del forno oppure tazzando direttamente dal pozzetto di prelievo.

Forno a crogiolo

Il caricamento dei lingotti e/o delle materozze avviene manualmente. A differenza delle tipologie di forni precedentemente descritte in questo specifico caso il riscaldamento del materiale avviene per contatto sulla superficie calda interna al crogiolo, mentre è la superficie esterna del crogiolo ad essere a contatto con la sorgente di calore, o la fiamma del bruciatore (forno a gas) o le resistenze (forno elettrico).

Il crogiolo svolge un ruolo di protezione del materiale da fondere rispetto a fenomeni ossidativi che si possono avere nel contatto diretto tra fiamma e metallo. La qualità del matallo fuso risulta essere di ottimo livello qualitativo.

In base alle caratteristiche qualitative del materiale che dobbiamo ottenere, dalla rapidità o meno di fusione e dell’efficienza energetica che vogliamo raggiungere, è possibile utilizzare diverse fonti energetiche.

RISCALDAMENTO ELETTRICO:

Il calore è sviluppato tramite conversione di energia elettrica.

A GAS:

Il calore è sviluppato tramite la combustione.

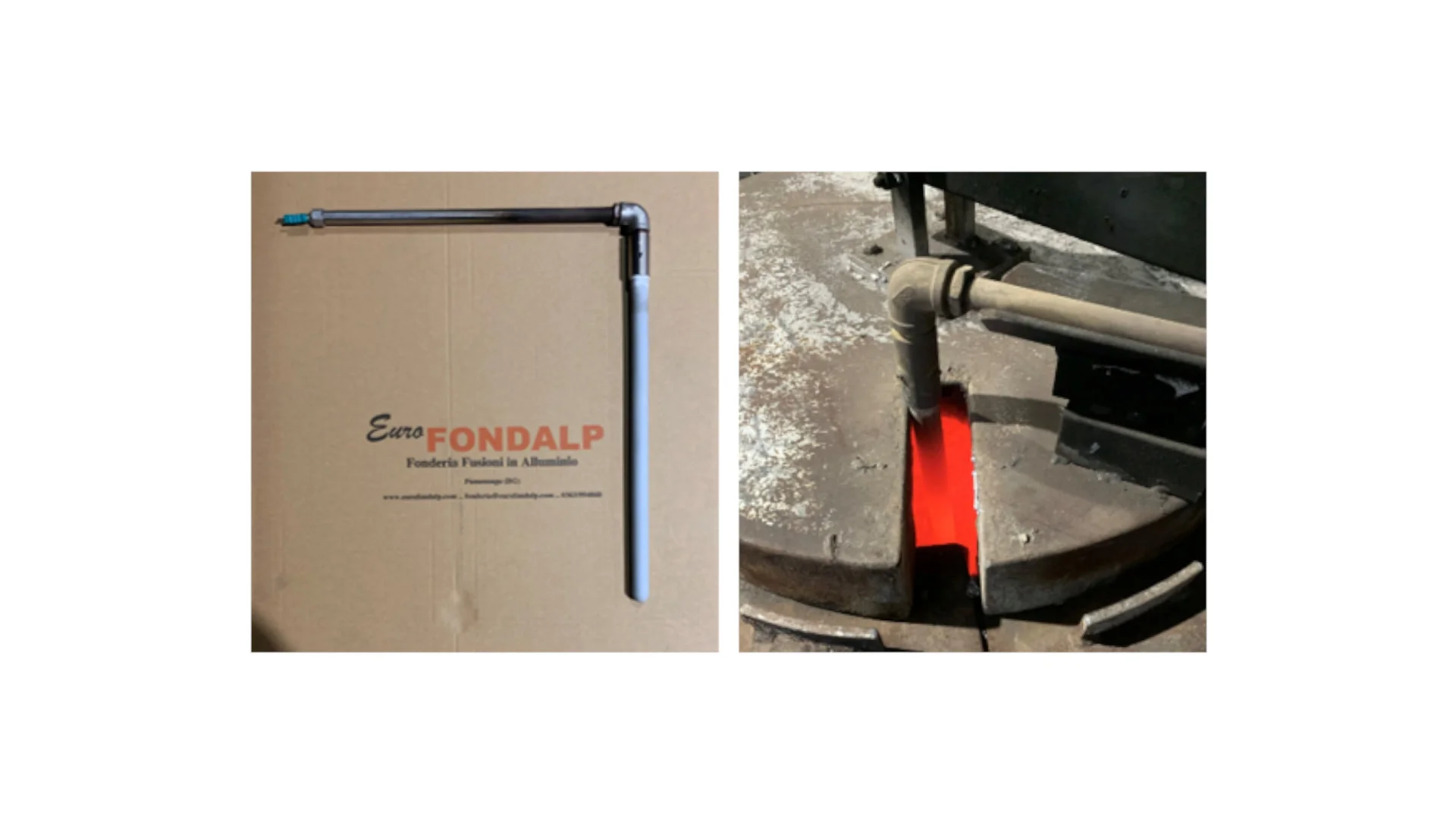

Per consentire un miglior controllo della temperatura del metallo liquido si utilizzano delle sonde meglio conosciute come termocoppie che rimangono a bagno nella lega fusa protette da una guina di rivestimento.

Le termocoppie sono composte da due cavi con caratteristiche differenti uniti ad una estremità. Le variazioni di temperatura in corrispondenza della giunzione producono una variazione di tensione che gli strumenti associano ad uno specifico valore di temperatura.

I cavi vengono protetti dalla temperatura tramite un rivestimento, solitamente di ossido di magnesio, inserito in un involucro di acciaio. Come ulteriore protezione dalla temperatura, al fine di allungarne la vita, la termocoppia viene inserita in una guaina di materiale idoneo per poter stare con continuità a contatto con l’alluminio liquido. I principali materiali costruttivi delle guaine di protezione possono essere: carburo di silico, carburo di silicio nitrurato e nitruro di silicio in ordine di bagnabilità da parte dell’alluminio fuso.

La scelta del forno deve essere basata sulle necessità produttive della fonderia in questione. Infatti, esistono fonderie che necessitano di elevati quantitativi di lega per gestire numeri di getti importanti, altre fonderie richiedono quantitativi ridotti di alluminio ma di ottima qualità per le esigenze qualitative richieste al pezzo.

In assoluto, non esiste un forno migliore di un altro ma esiste un forno con delle caratteristiche tecniche che meglio sono in grado di soddisfare le necessità di una specifica applicazione.