Le anime da fonderia sono particolari oggetti prodotti in materiale refrattario, solitamente sabbia silicea o quarzifera con l’aggiunta di leganti, cioè miscele chimiche che aderiscono ai grani per fornire resistenza meccanica all’anima.

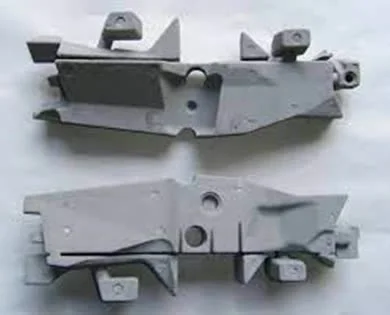

Le anime da fonderia servono ad ottenere cavità, fori o forme particolari come cave o rientranze, nelle fusioni in alluminio.

In alcune tipologie di fusioni, le anime consentono di ottenere forme in sotto squadro che non potrebbero essere ottenute senza il loro utilizzo. Senza le anime non si potrebbero produrre svariate tipologie di oggetti che oggi troviamo sul mercato.

Anime da fonderia: caratteristiche

Le anime da fonderia in sabbia devono avere alcune caratteristiche fondamentali per poter assolvere a pieno il loro compito, quali:

Resistenza meccanica, fondamentale per evitare danni durante:

- a) fase di trasporto dal fornitore alla fonderia

- b) fase di ramolaggio cioè la fase in cui vengono posizionate le anime nella forma

- c) fase di colata: nonostante venga a contatto con il metallo liquido a temperature elevate, deve mantenere la sua geometria senza flettersi o rompersi.

Nel caso la resistenza meccanica fornita dal legante non bastasse, si devono aggiungere all’anima delle armature per aumentarne la resistenza. Le armature sono costituite principalmente da filo o tondini in ferro.

Permeabilità: a contatto con il metallo liquido l’anima produce sostanze gassose, a causa della decomposizione delle resine, che devono defluire rapidamente per non rimanere intrappolate nella fusione creando le soffiature nel getto, che aumenterebbe il numero degli scarti di produzione.

Resistenza all’umidità

Cedevolezza: durante la fase di solidificazione del metallo, cioè durante la fase del passaggio dallo stato liquido allo stato solido chiamata anche “fase del ritiro”, è importante che l’anima eviti tensioni nel getto che portino alla deformazione o alla rottura dello stesso.

Sgretolabilità: quando la fusione è solida l’anima deve essere rotta facilmente meccanicamente o termicamente durante la sterratura, che è l’operazione che precede le fasi di taglio delle matarozze e della sbavatura della fusione.

Anime da fonderia: come vengono prodotte

Le anime da fonderia vengono prodotte utilizzando innanzitutto una forma di ciò che si vuole ottenere alla quale viene aggiunta la sabbia, precedentemente mischiata con la resina e/o reagente.

Il contenuto dei leganti può variare dall’1 al 5% mente il restante 95-99% è sabbia.

In base al prodotto finale e alla lavorazione eseguita in fonderia, viene scelta la sabbia e la percentuale di resina che meglio soddisfano il processo produttivo.

Le anime da fonderia possono essere prodotte sia manualmente che meccanicamente tramite le macchine spara anime. Queste ne velocizzano il processo produttivo, in particolar modo sulle medie e grandi produzioni.

La formatura manuale è limitata a numeri ridotti che non giustificherebbero i tempi di attrezzaggio macchina o nella produzione di anime molto pesanti o casse d’anima di grandi dimensioni che non trovano spazio nella spara anime.

La macchina spara anime realizza le fasi di formatura, gasaggio ed estrazione anime in automatico con ciclo singolo o continuo, riducendo notevolmente i tempi di produzione e mantenendo la stessa qualità produttiva ciclo dopo ciclo.

La cassa d’anima non è altro che un contenitore con lo stampo in negativo (parte cava) della forma che si vuole ottenere.

Anime da fonderia: tipologie

In base al meccanismo di indurimento, al tipo di legante impiegato e agli impianti o alle attrezzature utilizzati per la produzione, si possono distinguere diverse tipologie di anime da fonderia.

Anime in CO2

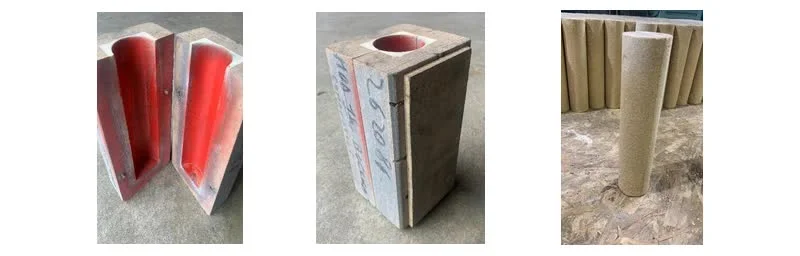

Il processo di produzione anime da fonderia in CO2 consiste nel mescolare una sabbia silicea con un agglomerante a base di silicato di sodio.

Dopo aver sagomato opportunamente la miscela in cassa d’anima, per ottenere Ie anime desiderate, si procede aII’indurimento mediante un flusso di CO2.

La miscela di sabbia e Iegante aI siIicato, sottoposta a flusso di gas CO2, indurisce con formazione di carbonato di sodio e geI di siIice; I’indurimento avviene per reazione chimica e fisica.

Anime in Cold-Box o Ashland

La produzione di anime da fonderia con questa tecnologia viene chiamata anche “processo a freddo” dato che le casse d’anima non vengono riscaldate e quindi possono essere prodotte in legno oppure in resina.

La sabbia viene impastata in appositi macchinari con le resine liquide che reagiscono nello stampo con il passaggio di un catalizzatore gassoso a temperatura ambiente. Con questo metodo si possono ottenere anime di qualsiasi dimensione, da pochi grammi a oltre 1 quintale.

I vantaggi di questa tipologia di anime sono:

- attrezzature più economiche in quanto realizzabili in legno o resina

- contenimento dei tempi e dei costi per campionature e preserie

- materia prima più economica

- il materiale risulta rigenerabile

Anime in Shell Moulding

Questo processo viene chiamato anche “processo a caldo” perché la cassa d’anima, solitamente in acciaio, viene riscaldata a una temperatura di circa 300°C.

Con questo processo si utilizza una sabbia pre-rivestita, ovvero ogni singolo granello di sabbia è stato rivestito di resina che, a contatto con il calore dello stampo caldo nel quale viene versata, si ammorbidisce e si lega ai granelli vicini.

Le anime così ottenute possono essere vuote, meccanicamente relativamente robuste, con una superficie molto compatta e liscia, ideale per anime medio piccole da pochi grammi fino a 20 Kg.

Con questa tipologia di anime si possono avere i seguenti vantaggi:

- ottenere getti con forma complessa e sezioni sottili

- ottenere anime vuote e quindi agevolare l’evacuazione dei gas evitando porosità nei getti

- riduzione del materiale da smaltire e/o rigenerare

- finitura compatta, liscia e quindi a bassa rugosità

La produzione di anime da fonderia in Shell Moulding ha come svantaggio il costo della cassa anima piuttosto importante ma che può essere giustificato se ci sono produzione di medie o grandi quantità.

Anime con processo Cordis o Inorganico

Il processo inorganico utilizza, come legante della sabbia, un silicato, tipo vetro liquido. Il tutto, una volta miscelato, viene riversato in uno stampo metallico riscaldato con delle resistenze elettriche.

L’indurimento della sabbia, piuttosto lungo, avviene attraverso l’estrazione del solvente acquoso contenuto nel silicato, quindi non viene introdotto alcun inquinante nell’ambiente aereo sia all’interno degli stabilimenti, che all’esterno con un impatto ambientale nullo.

Essendo il legante inorganico, a contatto con il metallo fuso, non si sviluppano né fumi né gas o altri componenti volatili che potrebbero compromettere il getto.

I vantaggi di questa tipologia di anime sono:

- eliminazione dello sviluppo di gas in fusione

- buono scambio termico con il metallo di fusione

- ottima sterrabilità con semplice vibrazione

- riduzione impatto ambientale

Questo processo produttivo è abbastanza recente. Viene utilizzato esclusivamente per la realizzazione di particolari del settore Automotive. Ha come svantaggio l’elevato costo delle attrezzature.